- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

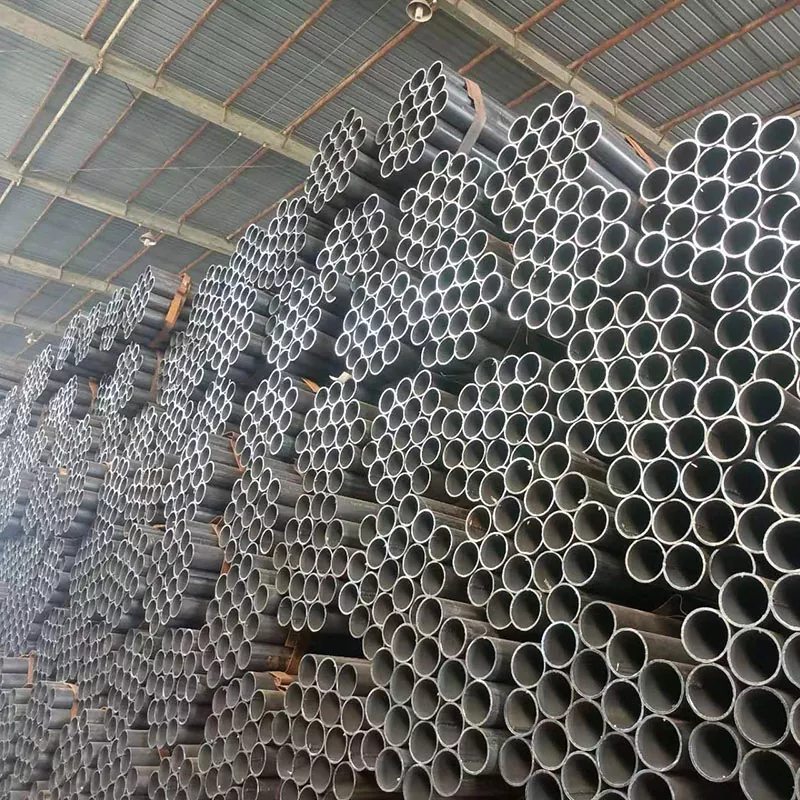

Išilginis suvirintas vamzdis

Siųsti užklausą

Išilginio suvirinto vamzdžio gamybos procesas vyksta pagal pagrindinį „žaliavos išankstinio apdorojimo-formavimo-suvirinimo-apdailinimo“ procesą, o kiekvienas žingsnis yra susijęs su tikslumo ir stiprumo kontrole. Metodas susideda iš šių etapų: pirma, žaliavos paruošimas, karštai valcuotos plieninės juostos arba ritės plokštės parinkimas kaip pagrindo medžiaga, plieno juostelės išlyginimas ir vamzdžio skersmens išlyginimas, kad atitiktų reikalavimus. rūdžių valymas, siekiant pašalinti paviršiaus oksido nuosėdas ir nešvarumus, kad nebūtų pakenkta suvirinimo kokybei; ir tada pereinama į formavimo stadiją, kai plieninė juostelė palaipsniui sulenkiama į atvirą apvalaus vamzdžio ruošinį (arba kvadratinį arba stačiakampį vamzdžio ruošinį) per ištisinio ritininio formavimo mašiną, kad būtų užtikrinta, jog vamzdžio ruošinio kraštai būtų sulygiuoti ir išlinkis būtų vienodas, ir pakloti pagrindą tolesniam suvirinimui.

Po formavimo vamzdžio ruošinys iš karto patenka į suvirinimo grandį, o pagrindinis srautas naudoja aukšto dažnio indukcinį suvirinimą arba lankinį suvirinimą: aukšto dažnio suvirinimui naudojama elektromagnetinė indukcija, kad vamzdžio ruošinio kraštas greitai įkaitintų iki išlydyto būsenos, o tada suvirinimas baigiamas paspaudus ekstruzijos netauriojo metalo volelį, ir yra arti netauriojo metalo stiprumo; lankinis suvirinimas tinka storasieniams vamzdžiams, o sujungimas atliekamas užpildant išlydytą baseiną elektrodu arba suvirinimo viela. Po suvirinimo turi būti atliekama suvirinimo patikrinimas (pvz., ultragarsinis ir rentgeno tyrimas), siekiant pašalinti defektus, tokius kaip poros ir įtrūkimai, kalibruoti vamzdžio skersmenį fiksuoto dydžio staklėmis ir apdirbti fiksuotą vamzdžio skersmenį bei galutinai išlyginti paviršių, išlyginti ir galutinai išlyginti paviršių. antikorozinis apdorojimas (pvz., cinkavimas ir dažymas), kad galiausiai būtų suformuoti kvalifikuoti tiesiai suvirinti vamzdžių gaminiai.